Total Productive Maintenance atau biasa dikenal dengan TPM banyak sekali digunakan di berbagai industri terutama yang melibatkan peralatan mesin. Tujuan Total Productive Maintenance adalah

memastikan semua peralatan atau mesin berada dalam kondisi kerja yang baik untuk menghindari kerusakan dan terjadinya delay dalam proses manufaktur. Jika mesin tidak dapat diprediksi dan kemampuan proses tidak berkelanjutan, organisasi tidak dapat memproduksi sesuai dengan standar kecepatan penjualan. Dengan penerapan Total Productive Maintenance, maka akan meningkatkan produktivitas di lokasi manufaktur dan peralatan mesin dengan investasi minimal.

memastikan semua peralatan atau mesin berada dalam kondisi kerja yang baik untuk menghindari kerusakan dan terjadinya delay dalam proses manufaktur. Jika mesin tidak dapat diprediksi dan kemampuan proses tidak berkelanjutan, organisasi tidak dapat memproduksi sesuai dengan standar kecepatan penjualan. Dengan penerapan Total Productive Maintenance, maka akan meningkatkan produktivitas di lokasi manufaktur dan peralatan mesin dengan investasi minimal.

Total Productive Maintenance menawarkan sistem yang berfokus pada deterioration prevention dan maintenance reduction. Ini adalah sistem untuk menjaga dan meningkatkan integritas sistem produksi dan kualitas melalui mesin, peralatan, proses dan karyawan untuk menambah nilai bisnis bagi organisasi. Total Productive Maintenance menempatkan penekanan yang kuat pada pemberdayaan operator untuk membantu menjaga peralatan mesin. Dengan demikian, akan menciptakan perubahan pola pikir karyawan dalam menempatkan landasan yang kokoh demi meningkatkan produksi dengan menekankan pemeliharaan yang proaktif dan preventif.

Secara khusus, 5 tujuan Total Productive Maintenance adalah sebagai berikut:

- Maksimalkan keefektifan peralatan

- Kembangkan sistem perawatan produktif untuk kehidupan peralatan

- Libatkan semua departemen untuk merencanakan, merancang, menggunakan, atau memelihara peralatan dalam menerapkan TPM

- Secara aktif melibatkan seluruh karyawan

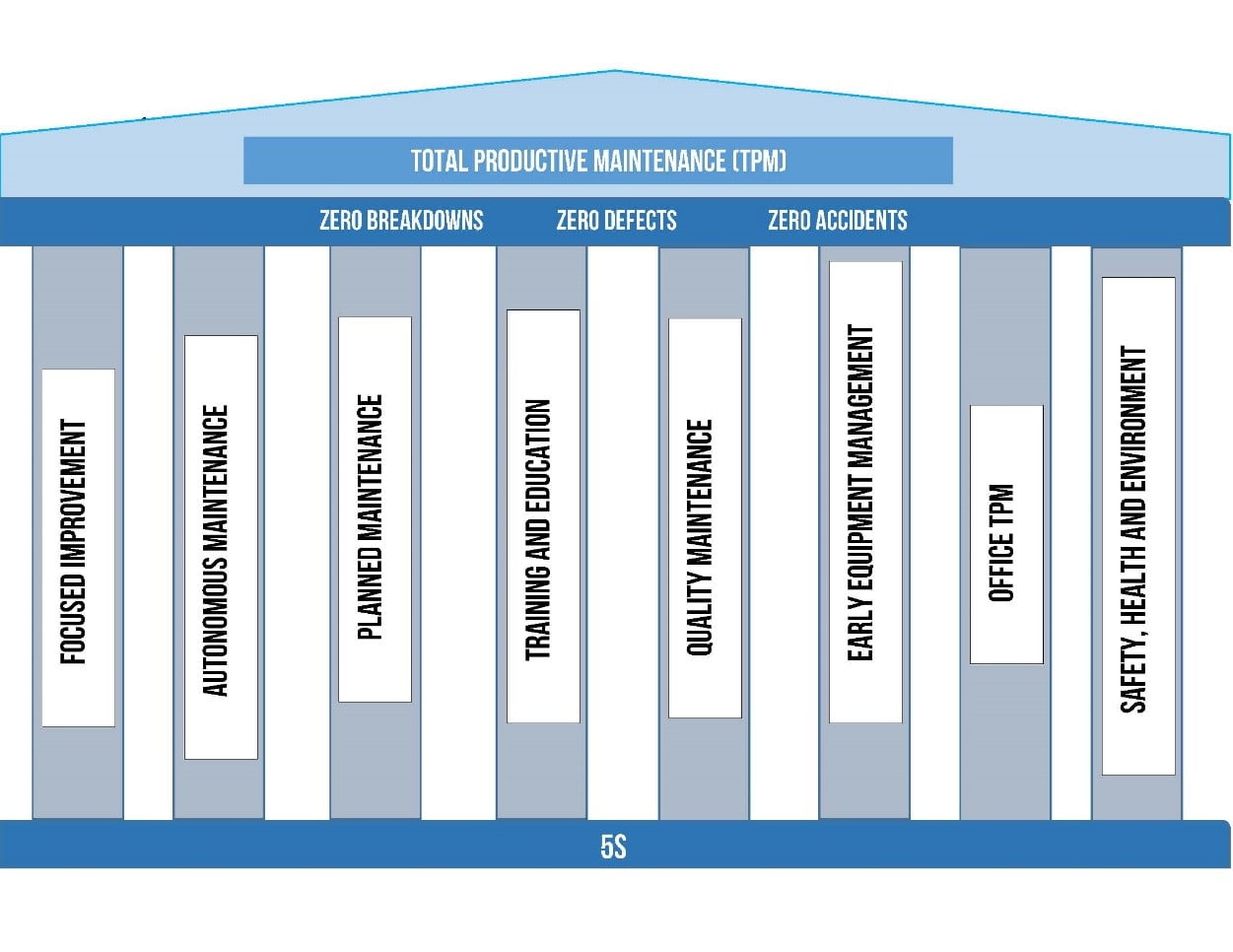

Untuk mencapai tujuan TPM, ada 8 pilar Total Productive Maintenance untuk memastikan zero defect, zero breakdown, dan zero accident dengan total partisipasi karyawan. Ke 8 pilar tersebut adalah sebagai berikut:

- Focused Improvement

- Autonomous Maintenance

- Planned Maintenance

- Training and Education

- Quality Maintenance

- Early Equipment Management

- Office TPM

- Safety, Health and Environment

Bagaimana IPQI dapat membantu?

Bagaimana IPQI dapat membantu?

Indonesia Productivity and Quality telah membantu organisasi untuk menerapkan TPM selama lebih dari satu dekade. Program kami dirancang secara unik untuk membantu klien kami tetap stabil dalam menjaga dan mengiplementasikan TPM dari sisi kesadaran, budaya dan pembentukan tim, hingga perbaikan proses yang berpusat pada peralatan mesin. Dalam TPM, kita melihat keterkaitan antara peralatan, manusia dan kebiasaan untuk memastikan perubahan yang berkelanjutan.

Pakar kami, dari latar belakang pengalaman yang beragam, memiliki pengalaman bertahun-tahun dalam menerapkan proses di berbagai tempat. IPQI dapat berbagi apa saja hal-hal telah berhasil dicapai dan dalam meningkatkan probabilitas proses TPM. Kami juga dapat membantu Anda dalam merencanakan, menerapkan, memantau dan melaporkan atau bahkan memimpin Program TPM yang sedang berjalan.

Pakar kami, dari latar belakang pengalaman yang beragam, memiliki pengalaman bertahun-tahun dalam menerapkan proses di berbagai tempat. IPQI dapat berbagi apa saja hal-hal telah berhasil dicapai dan dalam meningkatkan probabilitas proses TPM. Kami juga dapat membantu Anda dalam merencanakan, menerapkan, memantau dan melaporkan atau bahkan memimpin Program TPM yang sedang berjalan.

Program Pelaksanaan Total Productive Maintenance, kami menerapkan pendekatan 3G [Gemba ~ Shopfloor; Gembutsu ~ Real Thing & Genjitsu ~ Realistic], yang telah berhasil membantu banyak organisasi di seluruh Indonesia dalam menerapkan Total Productive Maintenance. Pendekatan 3G ini memperkuat konsep pembelajaran secara praktis melalui pelatihan dasar yang ekstensif ditambah dengan aktivitas Total Productive Maintenance.

No comments:

Post a Comment