Target Kualitas yang diharapkan dalam menerapkan Metodologi Six Sigma di Produksi adalah untuk meningkatkan Kapabilitas Proses dengan mencapai 3,4 DPMO dalam proses produksi.

Kepanjangan dari DPMO adalah Defects Per Million Opportunities yaitu Cacat per Satu Juta kesempatan. Jadi yang dimaksud dengan 3,4 DPMO adalah 3,4 Cacat dalam 1 (satu) Juta kesempatan. DPMO merupakan salah satu dari penilaian Kapabilitas Proses (Process Capability) untuk mengukur seberapa baiknya suatu proses produksi.

Penilaian Kapabilitas Proses lainnya antara lain DPU (Defects Per Unit), Z-score (Sigma Level), Cp danCpk. Untuk lebih mengerti tentang DPMO, sebaiknya kita mengetahui perbedaan antara Defects dan Defective.

Perbedaan antara Defect dan Defective

Meskipun Defects dan Defective sama-sama menyatakan Cacat ataupun Kerusakan pada suatu unit produk, tetapi sebenarnya kedua-duanya memiliki arti yang berbeda, berikut ini adalah perbedaannya :

Defective

Defective adalah terganggunya nilai atau fungsi dari seluruh unit atau produk sehingga produktersebutdinyatakan tidak dapat digunakan lagi atau tidak memenuhi standar kualitas Produksi. Unit atau Produk yang Defective minimal memiliki 1 (satu) defect. Dalam 1 unit produk defective bisa terdiri dari beberapa defects.

Contoh :

- Terdapat 1 defective yang dikarenakan oleh Kabel putus sehingga produk tersebut tidak dapat berfungsi dengan baik. Berarti unit tersebut memiliki 1 defect yang mengakibatkan 1 defective.

- Terdapat 1 defective yang dikarenakan oleh 2 komponen Resistor yang tidak dipasangkan oleh Operator sehingga unit produk tidak dapat di-ON-kan. Berarti unit tersebut memiliki 2 defect yang mengakibatkan 1 defective.

- Terdapat 1 defective yang dikarenakan 2 goresan dan 1 bintik hitam di display LCD sehingga tidak memenuhi Standar Kualitas. Berarti unit tersebut memiliki 3 defect yang mengakibatkan 1 defective.

- Terdapat 10 defective unit produk di lini produksi.

Defect

Defects adalah cacat, kesalahan serta kekurangan atau ketidaksempurnaan yang dapat menyebabkan berkurangnya nilai dari suatu unit produk. Suatu Cacat tunggal (single defect) apakah dapat menyebabkan defective adalah tergantung pada spesifikasi produk maupun spesifikasi pelanggan.

Contoh :

- Terdapat 1 goresan yang sangat kecil di display LCD, tetapi mungkin tidak menyebabkan unit produk tersebut ditolak oleh pelanggan. Berarti unit tersebut terdapat 1 Defect.

- Terdapat 4 solder ball kecil sehingga tidak memenuhi persyaratan standar pelanggan. Berarti dalam unit tersebut memiliki 4 defect.

- Terdapat 1 komponen tidak terpasang sehingga unit produk tersebut tidak dapat berfungsi dengan baik. Berarti unit tersebut memiliki 1 Defect.

Pengertian Opportunities dalam DPMO Six Sigma

Opportunities yang dimaksud dalam DPMO Six Sigma adalah jumlah kesempatan atau potensi yang dapat mengakibatkan cacat (defect). Misalnya dalam suatu unit produk terdapat 10 daerah potensi yang dapat mengakibatkan cacat (defect), jika kita memproduksi 1000 unit produk, maka akan terdapat 10,000 kesempatan cacat.

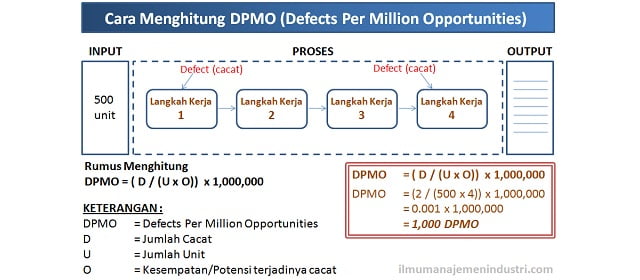

Rumus untuk menghitung DPMO dalam Six Sigma:

DPMO = ( D / (U x O)) x 1,000,000

Keterangan :

DPMO = Defects Per Million Opportunities

D = Jumlah Defect

U = Jumlah Unit

O = Jumlah Kesempatan yang akan mengakibatkan Cacat (Opportunities)

D = Jumlah Defect

U = Jumlah Unit

O = Jumlah Kesempatan yang akan mengakibatkan Cacat (Opportunities)

Contoh Kasus perhitungan DPMO Six Sigma

Dalam sebuah proses produksi, terdapat 4 langkah proses perakitan dan masing-masing langkah tersebut memiliki kesempatan untuk terdapat kegagalan (cacat) dan melakukan perakitan produk. Jumlah Input yang dimasukan ke dalam proses perakitan adalah 500unit. Dalam proses perakitanterdapat 2 defect (cacat). Berapakah DPMO Produksi tersebut ?

Penyelesaian :

D (Jumlah Defect) = 2

U (Jumlah Unit) = 500

O (Jumlah Kesempatan) = 4

DPMO = ?

U (Jumlah Unit) = 500

O (Jumlah Kesempatan) = 4

DPMO = ?

DPMO = ( D / (U x O)) x 1,000,000

DPMO = (2 / (500 x 4)) x 1,000,000

= 0.001 x 1,000,000

= 1,000 DPMO

= 0.001 x 1,000,000

= 1,000 DPMO

Untuk lebih jelas, silakan lihat gambar berikut ini :

sumber: ilmumanajemenindustri.com

No comments:

Post a Comment